隨著電子產品的功能不斷增強,印製電路板的集成度越來越高,對器件單位功率要求也越來越大,對器件的個體特也要求細微化,高集成度。特別是在通信、汽車、軌道交通、光伏、軍事、航空航太,儲能等領域,大功率電晶體、射頻電源、LED、IGBT、MOSFET 等器件的應用越來越多,這些元器件的封裝形式通常為 BGA、QFN、 LGA、CSP、TO 封裝等,其共同的特點是器件功耗大,對器件的焊接品質要求進一步提高,而器件焊點的空洞率會直接影響產品的電氣可靠性。

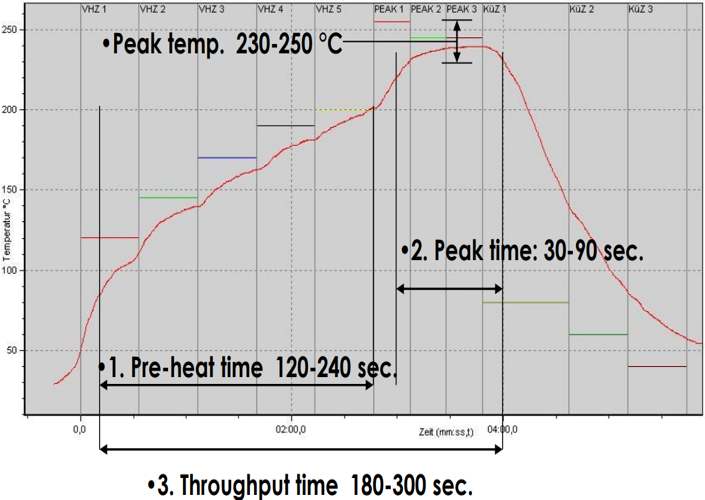

SONIC 真空迴焊爐/真空回流焊:溫度曲線特點

回流時間延長,PCB 板在真空區需要停留進行真空焊接處理,迴圈時間一般在 50 秒左右,

然後才能繼續傳輸至冷卻段,因此,整體回流時間將較普通回流焊要長,其 TAL 時間將達

到 50~80 秒之間,下圖為典型的真空回流爐溫曲線。一些對回流時間敏感的元器件會帶來

一定風險,需要在進行工藝設計時進行規避。

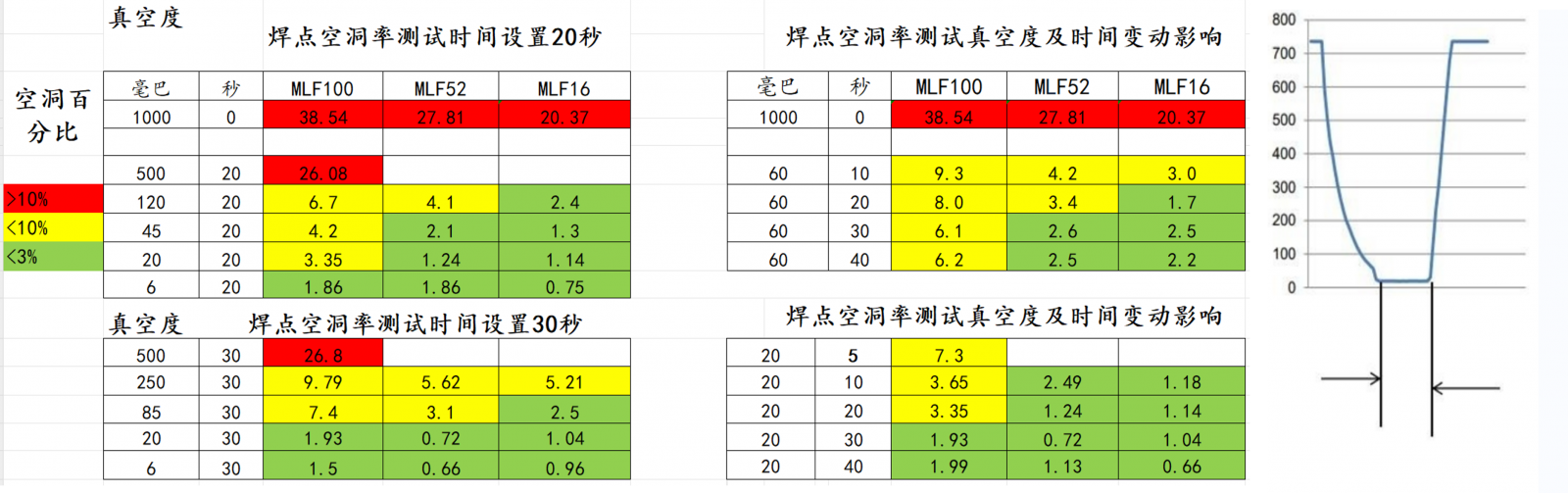

SONIC 真空迴焊爐/真空回流焊:去氣泡效果測試

在真空回流過程中,理論上可以完全去除焊錫中的空洞,而實際應用中,要根據 PCB 及器

件情況,對真空參數進行調試。普通回流焊焊盤的空洞率在 25% 左右,而採用真空焊後,

煤點空洞率顯著降低,在不同真空度下,空洞比例均可達到 5% 以下,真空度越低,空洞

率越低,真空保持時間越長,空洞率亦越低。具體參見上表對比照片。

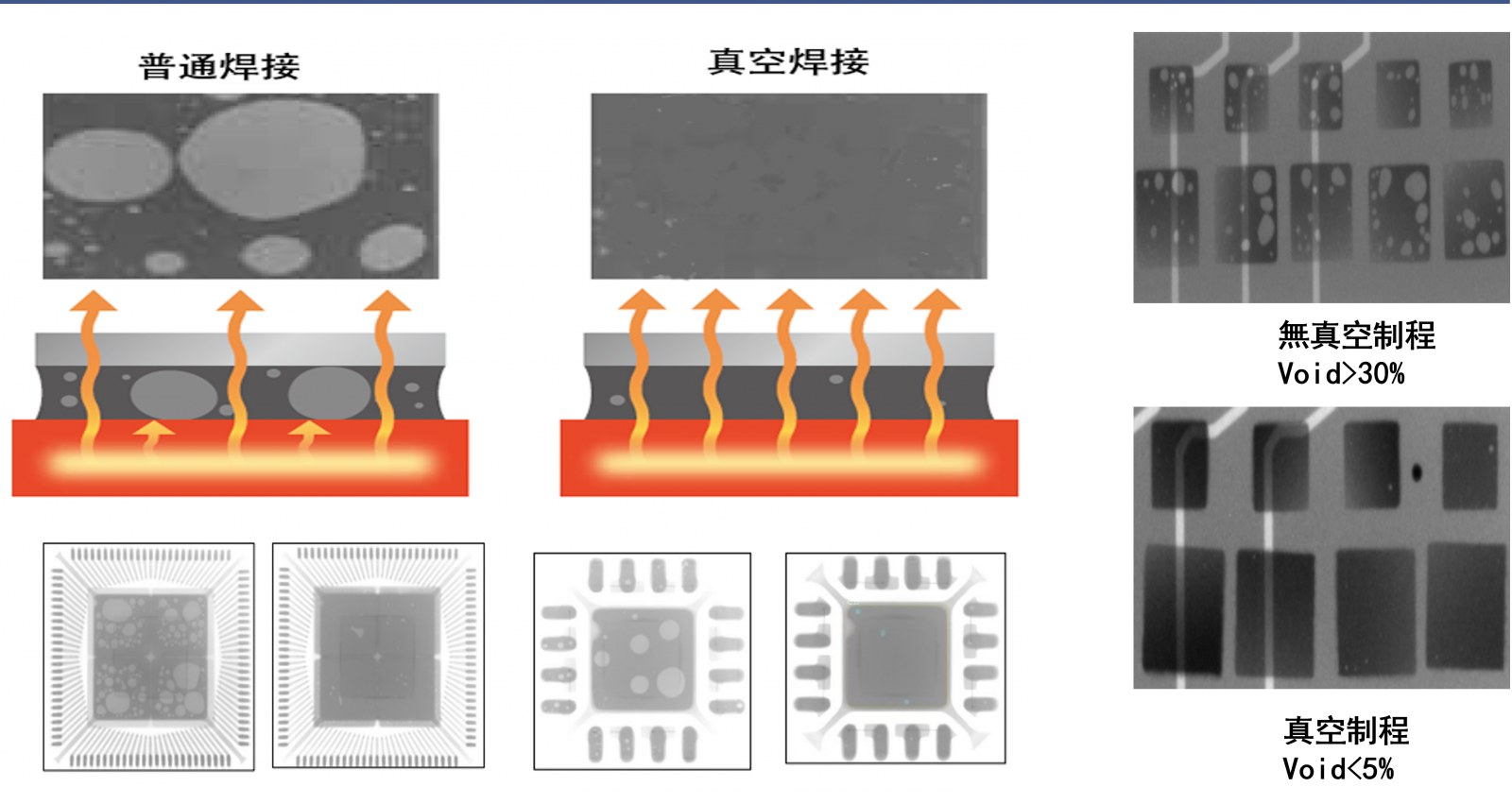

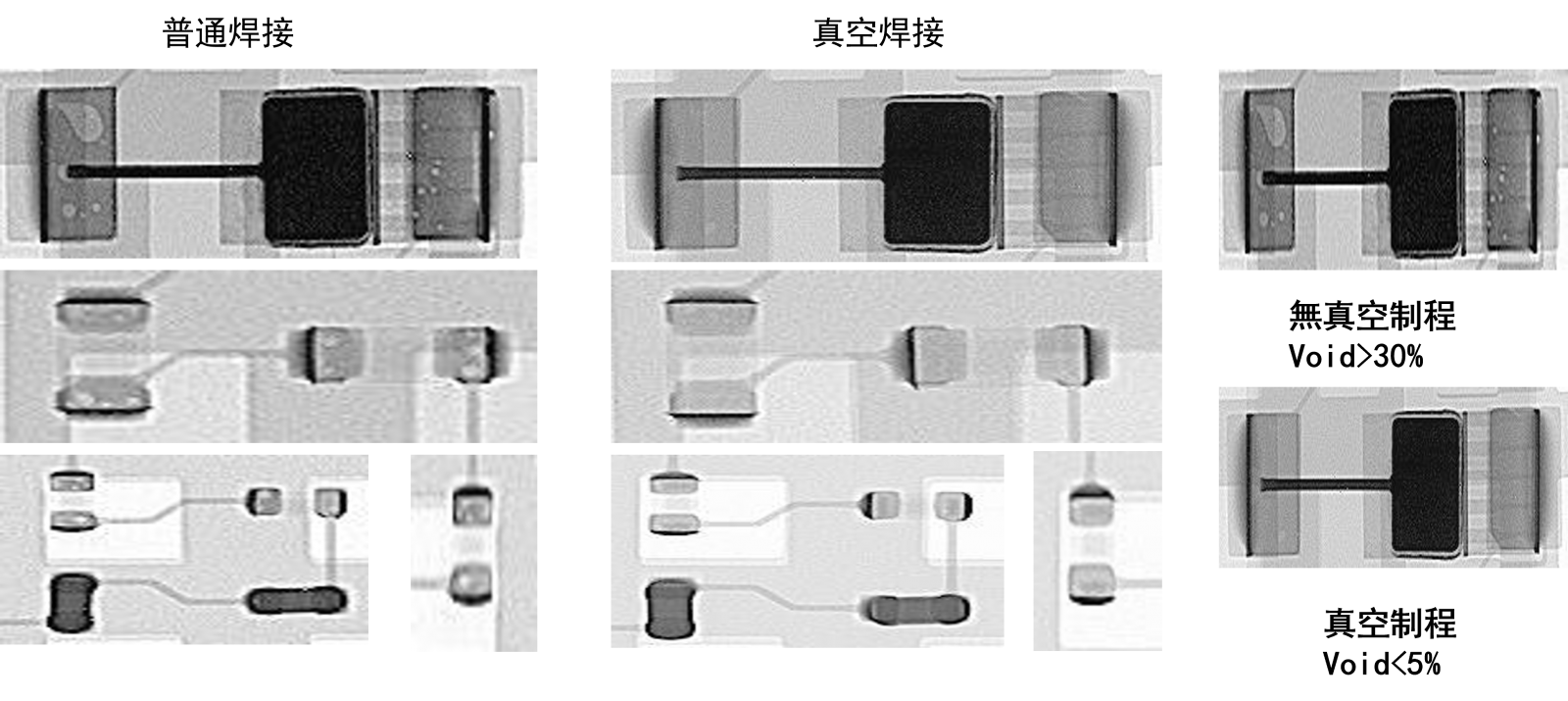

SONIC 真空迴焊爐/真空回流焊:真空焊接對比效果

SONIC 真空迴焊爐/真空回流焊:設備優勢